La variedad de métodos y equipos de soldadura en la industria es muy amplia, como consecuencia de que cada uno de ellos presenta unas peculiaridades, en forma de ventajas y limitaciones de uso, que hacen que cada uno de ellos sea el indicado para determinados trabajos.

Los equipos de soldadura se clasifican en métodos de soldadura de arco, de llama o de resistencia eléctrica. A su vez, dentro de esta clasificación, se pueden diferenciar los procedimientos de soldadura homogénea, homogénea autógena y heterogénea blanda o fuerte.

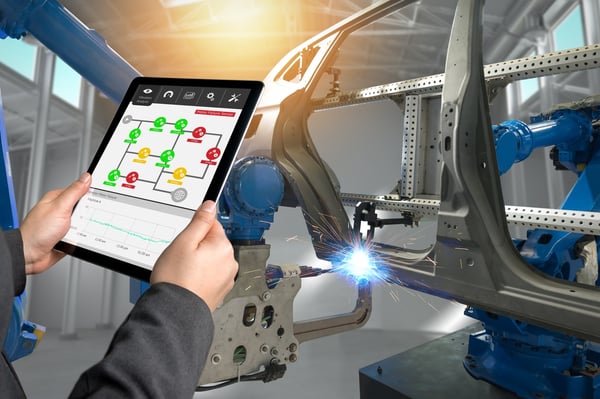

En relación a la industria del automóvil, estos son los métodos de soldadura más empleados en reparación:

- Soldadura eléctrica por arco de hilo, dentro de la cual los procesos MIG, MAG y F/MCAW son homogéneos, y los procesos MIG Brazing heterogéneos fuertes.

- Soldadura eléctrica por puntos de resistencia. En este caso se trata de un método de soldadura homogéneo autógeno.

Además de los equipos mencionados, pueden encontrarse otros que, aunque son menos utilizados actualmente, siguen teniendo cierta presencia. Son los equipos de soldadura eléctrica por arco con electrodo revestido, y los equipos de llama oxiacetilénicos.

A continuación, se detallan las principales características de los métodos de soldadura más empleados en la reparación de carrocerías.

Soldadura eléctrica por arco con hilo

La soldadura eléctrica por arco con hilo es uno de los procesos más empleados, tanto en los talleres de reparación de vehículos, como en industria. Su uso mayoritario viene dado gracias al buen acabado de la soldadura que ofrece, a su alta tasa de deposición, y al menor calor que aporta sobre el metal en relación a otros equipos de arco, circunstancia fundamental cuando se trabaja con espesores de metal reducidos como los del vehículo.

Su principal inconveniente es que la mayoría de estos equipos necesitan contrato y suministro independiente de gas para proteger la soldadura, lo que los hace más sensibles a las corrientes de aire cuando se suelda en exteriores (los equipos F/MCAW de hilo tubular solventan esta limitación).

Dentro de estos equipos, se diferencian las siguientes variantes:

- Equipo MAG (Metal Active Gas = metal soldado con gas activo). Es la variante más empleada en los talleres de carrocería para soldar el acero al carbono. Utiliza como gas de protección una mezcla de dióxido de carbono (entre un 15-20% aproximadamente) y argón (entre un 80-85% aproximadamente). Esta mezcla conserva mejor las propiedades metálicas de la soldadura y facilita una penetración más estrecha en metales finos.

- Equipo MIG (Metal Inert Gas = metal soldado con gas inerte). Esta versión de equipo de hilo es menos empleada en automoción, ya que generalmente está destinada a la soldadura de metales blandos como el aluminio. Puesto que el uso de aluminio es más reducido en las carrocerías actuales, su presencia en los talleres se reduce a marcas oficiales en las cuales se realizan sustituciones de elementos estructurales fabricados con este metal. También talleres con entrada de vehículos de este tipo pueden disponer de estos equipos. El gas empleado es argón, ya que además de ser económico, favorece una penetración más estrecha y un arco eléctrico más estable.

- Equipo MIG-Brazing (soldadura heterogénea fuerte soldada con gas inerte). Esta es la variante más reciente introducida en los talleres de reparación para la soldadura de aceros, aunque su uso actual es muy limitado, ya que el material de aportación requerido, CuSi3 es bastante caro. Su introducción responde a la necesidad de conservar los revestimientos anticorrosivos aplicados en fábrica, gracias a que esta aleación de cobre-silicio funde a una temperatura menor que el acero (sobre 900 ºC) y, por tanto, reduce la destrucción de las protecciones mencionadas.

- Equipo F/M-CAW (Flux/Metal Cored Arc Welding = soldadura de arco con núcleo de fundente o metálico). Esta versión es poco utilizada en la reparación del automóvil, aunque sí más utilizada en industria, ya que posibilita la soldadura de aceros en exteriores, tanto con suministro de gas como sin él (depende del tipo de alambre empleado). Por otro lado, los alambres con núcleo de fundente (de tipo rutílico o básico) dejan escoria sobre el cordón, mientras que los de núcleo metálico no lo hacen.

Es necesario destacar que con cualquier equipo de hilo se puede soldar con una de las variantes mencionadas, a pesar de lo cual es indispensable llevar a cabo las adaptaciones requeridas sobre el equipo para soldar con garantías. Otra opción es adquirir equipos que integren componentes diferenciados para soldar distintos metales sin necesidad de realizar adaptaciones.

Todos estos equipos se rigen por el mismo fundamento de funcionamiento, en el cual la fusión del metal es producida a través de un arco eléctrico que se establece al poner dos conductores eléctricos en comunicación (masa y electrodo). Una peculiaridad de estos equipos, es que el material de aportación es alimentado automáticamente desde un devanador que integra unos rodillos que empujan el alambre hasta la pistola o antorcha. También la pistola y los componentes que la integran son singulares.

Este método de soldadura se emplea en los talleres para cerrar las juntas de unión afectadas por una sustitución parcial, así como para unir las pestañas de las piezas sustituidas a través de soldaduras a punto de tapón.

Soldadura eléctrica por punto de resistencia

La soldadura eléctrica por punto de resistencia es el método de soldadura más empleado en las carrocerías de vehículos, ya que es el sistema de fijación principal utilizado en la fabricación de las carrocerías de acero. Se trata de un método de soldadura homogéneo autógeno en el cual la soldadura se efectúa por una combinación de calor y presión.

De forma más concreta, el calor es obtenido al hacer pasar la corriente eléctrica por unos electrodos encarados perpendicularmente. La resistencia que presentan los metales al paso de la corriente, se traduce en calor acumulado sobre las caras internas de las chapas, de tal modo que la combinación de esta circunstancia junto con la presión de los electrodos hace que los metales se fusionen. Además, para asegurar la resistencia de la soldadura, la presión se mantiene durante un determinado tiempo hasta que los metales se han enfriado lo suficiente. Este proceso de unión es conocido como soldadura de Forja.

Este método de soldadura presenta como principales ventajas su rapidez de ejecución, su reducido aporte de calor y la eliminación de la necesidad de limar y masillar las soldaduras resultantes. Por el contrario, el equipo es más difícil de manipular, su acceso a determinados perfiles del vehículo es más complejo, y se necesitan equipos de mayores prestaciones, en relación a los equipos de hilo, para obtener resultados de mayor calidad.

Está soldadura imita el acabado de fábrica, con lo cual lo ideal sería que se empleara en todas aquellas zonas de unión en las que ya viene de origen, generalmente en lo que a las pestañas de unión se refiere.

Ventajas y limitaciones de estos equipos de soldadura

Este tipo de soldadura ofrece las siguientes ventajas:

- Soldaduras sin material de aportación que contribuyen a reducir el peso total del vehículo.

- Obtención de soldadas muy limpias y resistentes que no necesitan repasos posteriores (limado, masillado, etc.).

- El aporte de calor necesario para efectuar la soldadura es más reducido que el requerido en otros métodos de soldadura con aporte de material. Gracias a ello, el metal se deforma menos y la pérdida o modificación de sus propiedades se atenúa.

- Facilita la sustitución de los componentes de la carrocería dañados que están soldados con este sistema.

- Al utilizarla en reparación se aumentan los niveles de resistencia de la unión soldada (hasta 450 kg/mm2 por los 200 Kg/mm2 que aportan los hilos macizos) y se imita el acabado de fábrica.

Sin embargo, también presenta una serie de inconvenientes que se deben tener en cuenta para conocer sus limitaciones. Son las siguientes:

- No es válido para aplicaciones en las que los metales a unir presentan un espesor superior a los 5 mm.

- La preparación del soporte ha de ser muy exhaustiva para poder asegurar la resistencia de la unión soldada.

- El equipo es más incómodo de manipular y de regular. Además, para acceder a determinadas zonas del vehículo, precisa adaptaciones sobre la pinza de soldadura que aumentan el tiempo de trabajo invertido.

Proceso operativo genérico de soldadura con estos equipos

Antes de iniciar el proceso de soldadura puramente dicho, es necesario preparar todas las medidas de prevención (colectivas e individuales) necesarias para efectuar la soldadura con garantías de salubridad.

El proceso operativo a seguir para realizar soldaduras eléctricas por puntos de resistencia sobre el vehículo es el siguiente:

- Valorar la necesidad de subir el coche a la bancada y/o realizar un conformado inicial basto (sobre la bancada si es requerido) que de acceso al sistema de fijación en cuestión.

- Desmontar los elementos que dificulten el trabajo sobre la pieza afectada.

- Retirar los puntos de resistencia de la pieza dañada para proceder a su extracción. Si se trata de una sustitución parcial, además habrá que efectuar los cortes correspondientes en las zonas indicadas por el fabricante (líneas de corte).

- Llevar a cabo la preparación del soporte, tanto sobre los asientos del vehículo como sobre el repuesto (aplanado y conformado de pestañas y asientos, eliminación de los restos metálicos, de óxidos, adhesivos y suciedad, etc.).

- Si se ha optado por una sustitución parcial de la pieza, preparar las correspondientes juntas de unión que posibiliten el óptimo ensamblado entre pieza de recambio y pieza base.

- Marcar sobre el recambio la posición de los nuevos puntos de soldadura manteniendo una distancia entre ellos de entre 30 y 50 mm. La distancia del primer punto respecto al borde de la chapa metálica debe ser de entre 10 y 15 mm. Se debe intentar que no coincidan con los de fábrica que llevaba la pieza del vehículo extraída.

- Eliminar la pintura en las zonas donde se ha marcado el punto de resistencia. La pintura se elimina en ambas caras de los asientos de la pieza del vehículo y del recambio.

- Soplar la superficie y desengrasar el conjunto con un limpiador como TEROSON VR 20.

- Aplicar una imprimación anticorrosiva, como LOCTITE SF 7800, en las caras internas de las piezas a ensamblar. De esta forma queda garantizada la protección contra la corrosión y se evita que a medio y largo haya que reparar puntos de corrosión.

- Presentar, alinear y sujetar el recambio sobre el vehículo teniendo en cuenta todas las variables y referencias necesarios para obtener el mejor ensamblado.

- Si se ha efectuado una sustitución parcial, marcar la posición de la pieza respecto al vehículo utilizando una cinta de carrocero que se cortará juntos donde se han practicado las juntas de unión.

- Retirar el recambio y aplicar los selladores o adhesivos internos que requiera el fabricante. También habrá que tener en cuenta la necesidad de restituir cualquier elemento semiestructural, como los panelados de abeja, que pueda integrar la pieza internamente.

- Adaptar el equipo al perfil y espesor de la carrocería sobre la cual se vaya a soldar. Para ello, seleccionar el brazo y el electrodo y/o casquillo CAP más adecuado.

- Verificar el buen estado de los electrodos (punta limpia, sin restos de material adherido y geometría de la punta correcta) y asegurar que quedan totalmente perpendiculares tras el cierre de la pinza de soldadura.

- Conectar el equipo a la toma de corriente y ajustar los parámetros de soldadura a través de la realización de distintas pruebas de soldadura sobre chapas de iguales características a las del vehículo.

En el mercado existen aparatos de medición que indican si los parámetros de soldadura regulados son los adecuados y equipos que disponen de detección automática de puntos de soldadura incorrectos. Si no se dispone de este utillaje, siempre se puede recurrir a la tradicional prueba de desgarro o la verificación del punto de soldadura por la huella de soldadura resultante.

- Desconectar la batería o colocar el protector de picos para proteger el circuito eléctrico del automóvil.

- Colocar de nuevo el recambio sobre su alojamiento en el vehículo, ajustarlo convenientemente y sujetarlo con mordazas o sistemas análogos como tornillos autorroscantes o clips. En este caso se podrá utilizar como referencia de ajuste la cinta colocada anteriormente.

- Puntear la pieza, retirar el sistema de sujeción empleado y verificar que el repuesto encaja perfectamente. Si no fuese así, retirar la soldadura y reposicionar la pieza.

- Realizar la soldadura definitiva: las juntas de unión afectadas por la sustitución parcial y las zonas solapadas donde hay acceso limitado se sueldan mediante soldadura intermitente y a tapón, respectivamente, con un equipo de hilo MAG, mientras que todo el contorno de la pieza se suelda con el equipo eléctrico de resistencia.

- Limar la soldadura efectuada sobre las juntas de unión del panel afectadas por la sustitución parcial, lijar, masillar y lijar la masilla para integrar el parche en el resto de la pieza.

- Lijar la cataforesis del recambio, soplar, desengrasar, enmascarar y aparejar.

- Lijar el aparejo, desengrasar y enmascarar.

- Pintar.

- Montar los elementos que se han retirado para poder llevar a cabo la reparación, y comprobar todos los componentes, especialmente los articulados (como puertas o portones) y los eléctricos.

Conclusión final

Cualquier equipo de soldar permite una unión resistente entre metales cuando el soporte es preparado de forma adecuada, los parámetros son regulados convenientemente, y se emplea la técnica de soldadura adecuada. A pesar de ello, cada método, equipo y posibles variantes dispone de unas peculiaridades que han de ser tenidas en cuenta para escoger el más acorde a cada tipo de trabajo.