La carrocería del vehículo está formada por multitud de piezas que se unen mediante distintos sistemas de fijación. Cada sistema de fijación es distinto, por lo que es necesario que el profesional del taller disponga de unas determinadas destrezas y conocimientos técnicos sobre el proceso genérico de sustitución de un elemento fijo de la carrocería.

Estas piezas se fijan mediante soldadura, remachado, pegado o plegado, tienen una marcada función estructural e influyen directamente sobre la seguridad de los ocupantes.

Componentes de la carrocería considerados como elementos fijos

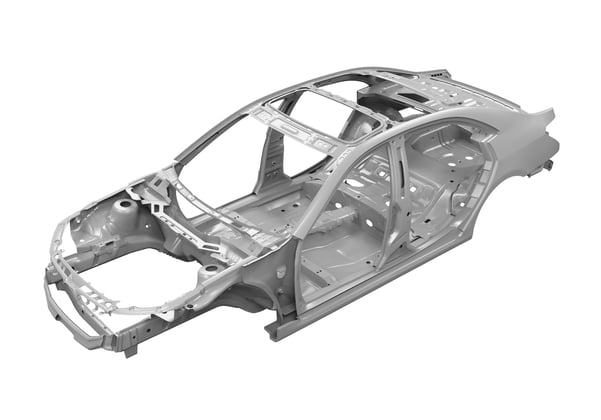

Los elementos de una carrocería considerados como fijos son los que se aprecian en la siguiente imagen, a los cuales hay que añadir los paneles de puerta engatillados, el panel de techo y algunas aletas delanteras:

Estos elementos pueden ser sustituidos de forma completa o parcial, dependiendo de la tipología de la pieza. Aunque existen piezas que se suelen sustituir únicamente de forma completa, como los paneles de techo o algunas piezas estructurales.

Diversidad de sistemas de fijación

La presencia de esta variedad de sistemas de fijación responde a la necesidad de los fabricantes de poder adecuarlos a la tipología de cada carrocería, de forma que los factores que influyen en la colocación de unos u otros son los que a continuación se enumeran:

- Naturaleza de la carrocería. El sistema de fijación principal empleado en las carrocerías de acero es la soldadura, gracias a la buena tolerancia que muestra este metal ante este sistema de fijación. En contraposición, cuando se ensamblan carrocerías de aluminio o híbridas, se puede soldar reduciendo la utilización de la soldadura en detrimento de los remaches estampados y adhesivos estructurales, como consecuencia de la menor aptitud que muestra ante el calor (tiende a volverse muy rígido y a agrietarse con facilidad).

- Facilitar los procesos de sustitución de piezas dañadas en aquellas piezas con una tasa de reposición muy elevada, circunstancia que les lleva a integrar sistemas de fijación que faciliten la labor del profesional del taller en estas situaciones de trabajo. Por ello, elementos mecánicos o piezas de la carrocería como el frontal delantero o las aletas delanteras van unidos con tornillos.

- Asegurar unos niveles adecuados de resistencia estructural. Esta variable es comprobada por los fabricantes para conocer cuánto ha de soportar un componente en concreto. Un ejemplo podría ser el uso de soldadura para la fijación de los componentes del chasis de un vehículo, los cuales tienen una función estructural muy marcada que requiere altos niveles de resistencia.

Proceso genérico de sustitución de un elemento fijo de la carrocería

El proceso genérico de sustitución de un elemento fijo de la carrocería del vehículo es el siguiente:

- Realizar una identificación y valoración exhaustiva de los daños, prestando especial atención a los posibles vicios ocultos que pueden existir.

- Determinar el tipo de carrocería que presenta el vehículo para conocer sus peculiaridades y características (materiales empleados, sistema de fijación utilizado y opciones del recambio).

- Si el daño es de gran magnitud, es necesario comprobar las cotas y medidas de la carrocería y efectuar un estirado que permita corregir las posibles deformaciones en la estructura del vehículo.

- A continuación, desmontar todos los elementos anexos que interfieren en la reparación y proteger con mantas y/o papeles ignífugos aquellos que se quedan montados.

- Para proseguir, eliminar los selladores y revestimientos presentes en algunas de las zonas de unión. De esta forma, se descubren sistemas de fijación, como soldaduras láser o puntos de soldadura por resistencia, que están ocultos tras estos revestimientos.

- Posteriormente, eliminar las posibles soldaduras láser que presenta la pieza con un láser cúter o, en su defecto, con un disco de desbaste montado sobre una amoladora.

- Eliminar también el resto de sistemas de fijación que integre el elemento dañado para poder extraerlo de su alojamiento. El sistema de fijación existente depende de la naturaleza del material con el que esté fabricado el elemento fijo. En la siguiente tabla se resumen estas variables:

|

Carrocerías de acero |

Carrocerías de aluminio, híbridas o con elementos de fibra de carbono |

|

|

- Cuando se efectúa una sustitución parcial, realizar los cortes sobre el panel dañado respetando las líneas de corte establecidas por el fabricante. Las maneras más comunes de realizar estos cortes son con sierra neumática o radial, con un disco de corte de 1 mm.

- A continuación, extraer el panel dañado con la ayuda de un cortafríos. Si la pieza muestra mucha resistencia por el tipo de adhesivo que lleva, se puede calentar la zona para reblandecer y facilitar la extracción.

- Preparar y acondicionar las pestañas y asientos de la pieza receptora y del propio repuesto. Para ello, realizar estas operaciones:

- Conformar con martillo y tas todas las pestañas y asientos.

- Eliminar cualquier resto metálico o de sellador que se encuentre sobre la pieza receptora con la ayuda de una amoladora y un disco de desbaste.

- Taladrar las zonas donde se vaya a utilizar soldadura de tapón o remaches estampados que requieren pretaladrado.

- Eliminar la pintura en las zonas de soldadura y/o colocación del adhesivo.

- Seguidamente, preparar las juntas de unión en aquellos casos en los que se ha efectuado una sustitución parcial. En acero se suelen utilizar uniones a tope, con o sin refuerzo, o a solape escalonado. En fibra de carbono o aluminio se puede soldar usando uniones a tope reforzadas con juntas de unión biseladas.

- Proteger las caras internas de los componentes que se fijan con soldadura. Se puede utilizar pasta de soldadura o cinc electrosoldable en aerosol, como LOCTITE SF 7800. En aquellos componentes que integran adhesivos no es necesario, ya que los propios pegamentos tienen propiedades anticorrosivas.

- Con el recambio convenientemente preparado, proceder a presentarlo sobre su alojamiento para ajustarlo y conseguir que concuerde con sus componentes contiguos. En este paso, es conveniente colocar algún tipo de referencia (marcas con rotulador indeleble, con cinta de carrocero, etc.) que permita posteriormente una colocación y un ajuste rápido.

- Retirar el recambio y colocar los adhesivos estructurales o de uso general requeridos por el fabricante. En el artículo “Adhesión de paneles con pegamentos estructurales” se analizan las distintas opciones de adhesivo y la forma de aplicar cada uno de ellos.

- Volver a colocar el recambio en su alojamiento con sumo cuidado para no dañar la protección anticorrosiva ni modificar las dimensiones del cordón de adhesivo aplicado. A continuación, ajustarlo con la ayuda de las referencias marcadas anteriormente.

- Fijar el recambio según la naturaleza del metal de la carrocería:

|

Carrocerías de acero |

Carrocerías de aluminio o híbridas |

|

|

- Después, limar las zonas soldadas (soldaduras de tapón y soldaduras efectuadas sobre las juntas de unión) para enrasar la superficie.

- Enmasillar las zonas lijadas para igualar la superficie.

- Efectuar las siguientes tareas de acabado y protección sobre la pieza sustituida dependiendo de su tipología y ubicación:

Piezas cercanas al pavimento |

Aplicar un protector de bajos, como TEROSON RB R2000 HS, sobre los pisos del habitáculo, del maletero y del vano motor. Aplicar protección antigravilla a pistola, como TEROSON WT S3000 AQUA, o en aerosol, como TEROSON SB 3140, para proteger los bajos laterales del vehículo y los pases de rueda. |

|

Piezas huecas con tendencia a acumular humedad (arcos de techo, estribos bajo puerta, etc.) |

Aplicar una cera de cavidades a pistola, como TEROSON WX 350. |

|

Piezas que requieren insonorización o reducir su elasticidad |

Colocar paneles asfálticos autoadhesivos, conformables y que se ajusten correctamente a geometrías complejas, como TEROSON BT SP 300. |

Ensamblajes con costura |

En uniones plegadas en paneles de puerta: sellar la costura engatillada con cinta de sellado, como TEROSON RB VII, o con un sellador de uso general. En costuras en general: utilizar un sellador de poliuretano o de silano modificado como TEROSON MS 9120 SF . En costuras con estética OEM: usar un sellador a pistola con boquillas específicas como TEROSON MS 9320 SF. |

- Finalizar el proceso de reparación con la aplicación de las pinturas de fondo y de acabado pertinentes.

Conclusión

El proceso genérico de sustitución de un elemento fijo de la carrocería requiere de un amplio conocimiento técnico y una destreza consolidada, a fin de poder realizar de forma ordenada y sistemática todo el proceso de reparación. Además, utilizar herramientas innovadoras y materiales de calidad permite obtener un buen acabado y una reproducción del original casi exacta. Solo así las intervenciones realizadas se van a diferenciar del resto.

Fecha de actualización: 4 de diciembre de 2023