La reparación de un vehículo en el taller de carrocería pasa por trabajar con materiales de distinta naturaleza como el metal, el plástico, el caucho, el cuero o la tela. De todos estos materiales, las piezas metálicas y los plásticos son los sustratos más comunes sobre los que el profesional del taller ha de trabajar.

Además, dentro de estas dos opciones, el material estrella en las carrocerías actuales sigue siendo el acero, ya que,a pesar de que el plástico y aluminio han ido ganando importancia, este metal sigue representando más de tres cuartas partes del vehículo.

La carrocería actual es un conjunto complejo de distintos componentes que encajan perfectamente entre sí a través de un diseño concreto de diferentes sistemas de unión y fijación. Cuando en el taller de carrocería se procede a sustituir una pieza de la carrocería o a reparar algún elemento auxiliar roto o deteriorado, el profesional del taller debe analizar el la resistencia que debe soportar ese componente en cuestión para utilizar el adhesivo más adecuado. Además, tendrá en cuenta la preparación del soporte y de la unión requeridas por el adhesivo en cuestión.

Las tres situaciones de pegado de chapa que analizamos a continuación, se presentan con cierta frecuencia en el taller. Antes de aplicar cualquier producto, se debe analizar la ficha de datos de seguridad (FDS) y la ficha técnica de aplicación, para conocer las medidas de prevención y las características de aplicación del adhesivo.

Pegado de metal con metal con funciones estructurales

Para el pegado de chapa metálica con funciones estructurales, en caso de colisión, se utilizan adhesivos de base epoxi. Estos adhesivos se caracterizan por la mezcla de dos compuestos: un catalizador y una resina. Al combinarse ambos elementos, el catalizador hace que la resina inicie una reacción química que permite el secado del producto en un tiempo determinado.

Los adhesivos de base epoxi presentan muy buena adhesividad sobre distintos sustratos, con una contracción reducida y una buena capacidad de relleno. Se diferencian los adhesivos epoxi rígidos o tenaces.

Los adhesivos epoxi rígidos aportan unas propiedades mecánicas inferiores que los tenaces, con lo cual los epoxi rígidos se emplean para el pegado de de piezas que no exigen niveles de resistencia elevados, mientras que los tenaces son los que utilizan para el pegado de componentes metálicos de la carrocería, como techos de acero soldados en fábrica a láser o aletas traseras en carrocerías de aluminio. Un ejemplo de adhesivo específico tenaz para este tipo de reparaciones es TEROSON EP 5065.

En el pegado de paneles de puerta, este adhesivo puede ser sustituido por uno de base de poliuretano o de silano modificado, como TEROSON MS 9220.

Los pasos generales que hay que tener en cuenta en la aplicación de este tipo de adhesivos son los siguientes:

-

Limpiar la zona de contacto. Para ello, hay que eliminar pinturas, óxido, aceites y grasas en la zona de actuación. La pintura se puede retirar con un disco de púas montado sobre un taladro o una cepilladora, mientras que la limpieza se efectúa con un desengrasante como TEROSON VR 20. Este limpiador es de alcohol de petróleo, se evapora rápidamente y se puede emplear sobre cualquier sustrato que no presente una sensibilidad muy marcada (algunos plásticos, algunas pinturas, etc.).

-

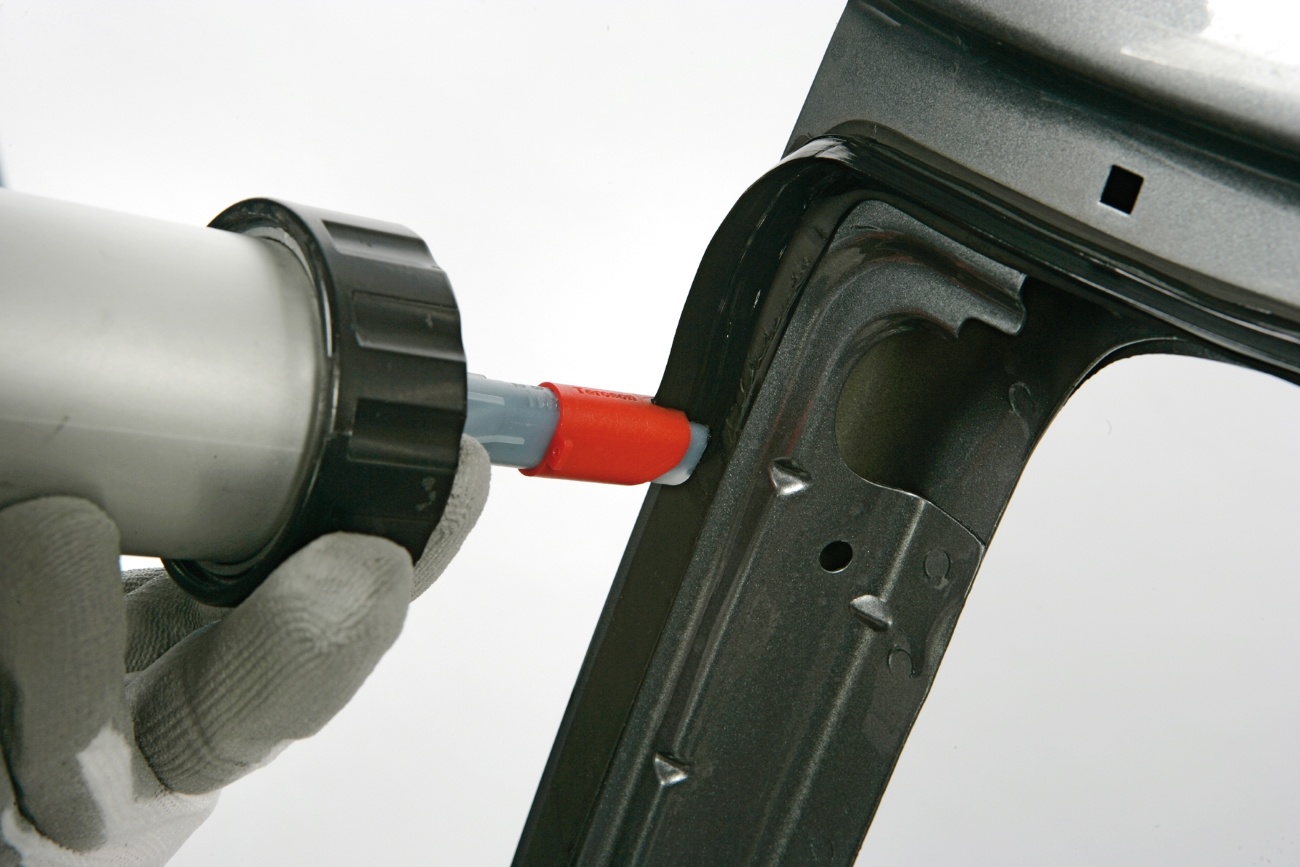

Realizar la mezcla empleando, siempre que se pueda, una pistola de extrusión dotada de doble émbolo de empuje y cánula de mezcla con espiral interior que facilite la obtención de mezclas homogéneas sin aire. En caso de no disponer de producto a pistola, conviene seguir las instrucciones del fabricante en lo referente a la relación de la mezcla, aunque en general suele ser una parte de resina o componente A, por otra de catalizador o componente B (1:1).

-

Aplicar la mezcla sobre los sustratos que se quieren unir siguiendo las instrucciones del fabricante. Puede ser necesario aplicar el adhesivo sobre una o ambas caras del material, disponer un primer cordón que se debe alisar, etc.

-

Presionar. Una vez aplicado el adhesivo, se ha de realizar presión sobre las piezas objetivo de garantizar la unión total entre las caras internas de las piezas. De esta forma también se reduce la formación de bolsas de aire y la existencia de puntos débiles en la unión. La presión aplicada suele conseguirse con mordazas o clips de fijación teniendo la precaución de que la fuerza ejercida sea la justa para permitir que el adhesivo compacte, pero no se aplaste en exceso.

-

Dejar reposar para que el producto seque. Muchos adhesivos epoxi secan en menos de una hora. Sin embargo, el curado completo puede llegar a tardar un día. Respetar este tiempo consolida la resistencia de la unión y garantiza que su comportamiento sea el adecuado ante los esfuerzos dinámicos y estáticos soportados por el vehículo.

Pegado de chapa de emergencia

Dentro del pegado de emergencia, se distingue el pegado de chapa efectuado sobre piezas metálicas (soldadura en frío) y el pegado efectuado sobre pequeños elementos.

Para llevar a cabo reparaciones de emergencia sobre metales, se comercializan productos como LOCTITE EA 3463 que van encaminados a efectuar este tipo de reparaciones (puntos de corrosión, rezumes en alguna tubería metálica, perforación del metal, etc.). Se trata de un adhesivo de base epoxi suministrado en barra de dos componentes que se amasan con la mano y reaccionan químicamente al entrar el contacto entre ellos.

Su proceso genérico de aplicación es el siguiente:

-

Eliminar la pintura y eliminar el óxido sobre la zona perimetral de las junta a reparar.

-

Desengrasar el soporte para favorecer la adhesión.

-

Aplicar una capa protectora anticorrosiva para evitar la formación de óxidos por debajo del producto que se va a aplicar.

-

Realizar el amasado de los dos componentes hasta obtener un color de mezcla que sea uniforme.

-

Aplicar el adhesivo en dos capas: primero una capa fina que sirva de agarre y rellene bien el defecto y, a continuación, otra más gruesa que dé consistencia a la reparación.

-

Modelar y alisar el adhesivo para mejorar el aspecto estético de la reparación.

-

Opcionalmente se puede lijar de forma opcional para integrar el adhesivo en el resto de la pieza y obtener el mejor acabado posible.

Cuando el daño sobre superficies metálicas rígidas es de menor envergadura, también cabe la posibilidad de utilizar adhesivos como LOCTITE EA 3450, ya que este adhesivo es bastante más adherente que la barrita.

Para pegar elementos pequeños que se hayan roto, como tetones o alojamientos de tornillo, o que sea necesario fijar para poder seguir trabajando, como calzos de luna o contrachapas, se pueden utilizar adhesivos instantáneos para resolver el problema con la mayor celeridad.

Estos adhesivos son de base de cianoacrilato y destacan por aportar adhesión instantánea con opción de acelerar el curado con un activador específico como LOCTITE SF 7455. Existen cianoacrilatos de un componente, como LOCTITE 401, y de dos componentes, como LOCTITE 3090:

-

Los adhesivos de base de cianoacrilato de un componente son los más empleados en automoción. Son de tipo rígido (más duros), requieren que las superficies por unir sean coincidentes y no tienen capacidad de relleno.

-

Los adhesivos de base de cianoacrilato de dos componentes, por el contrario, son considerados como tenaces y aportan mejores propiedades mecánicas.

El proceso de pegado con esta variante de adhesivos se efectúa del siguiente modo:

-

Se desengrasa el soporte con LOCTITE SF 7063.

-

Si se trabaja sobre plástico, se aplica imprimación de agarre como LOCTITE SF 770.

-

Aplicar el adhesivo sobre las dos caras o bordes por unir. Si se ha utilizado imprimación en una de ellas, no hay que poner el adhesivo sobre la misma.

-

Unir las piezas verificando su posición y alineado, y mantener la cierta presión hasta que seque.

Pegado de lunas

Otros elementos que deben quedar fijados a la chapa son las lunas, ya que forman parte de la estructura del coche y son un elemento importante en la seguridad pasiva.

El adhesivo más utilizado y homologado por los fabricantes para cumplir esta función es el de base de poliuretano. Generalmente se utilizan lo poliuretanos monocomponentes, aunque también existen versiones de dos componentes. En cualquier caso, estos productos garantizan una fijación fuerte, estanca, segura, elástica y resistente.

Los inconvenientes principales de los poliuretanos es su sensibilidad a los rayos UV y la baja adhesividad que presenta sobre ciertos sustratos (cristal, chapa desnuda, chapa pintada, etc.), lo que obliga a utilizar imprimaciones de agarre. Uno de los adhesivos estrella de lunas es el TEROSON PU 8597.

Estas son las premisas básicas que se deben seguir en la aplicación de los poliuretanos:

-

Rasurar el cordón antiguo del adhesivo de lunas anterior hasta dejar un perfil uniforme de 1-2 mm de espesor.

-

Desengrasar las superficies a unir con TEROSON VR 20.

-

Lijar la serigrafía cerámica con una esponjilla abrasiva para mejorar su adhesividad y eliminar restos siliconados procedentes del corcho de embalaje de la luna.

-

Proteger las zonas de metal desnudo con imprimación anticorrosiva. Las toallitas BONDERITE M-NT 1455-W hacen esta función de forma rápida a través de un proceso de conversión del óxido.

-

Activar e imprimar los distintos sustratos (cerámica de la luna nueva y las zonas dañadas del marco donde no haya cordón antiguo rasurado) con un producto como TEROSON PU 8519 P para aumentar la adherencia del poliuretano.

-

Aplicar el adhesivo.

-

Pegar la luna y esperar a que el adhesivo seque.

Conclusión

La clave para obtener los mejores resultados en el pegado de chapa metálica es escoger el adhesivo estructural más adecuado para cada tipo de trabajo, así como efectuar una aplicación ajustada a las instrucciones del fabricante. De este modo, se consiguen los mejores niveles de resistencia, adherencia, sellado y comportamiento ante una colisión.

Te puede interesar:

Cómo conseguir un pegado de lunas óptimo

Pegamento instantáneo en el taller: ventajas y aplicaciones

Las mejores soluciones para el tratamiento y sellado de piezas metálicas