El sensor de revoluciones del motor es un elemento fundamental para el buen funcionamiento del motor. Detecta las revoluciones a las que gira el árbol de levas y el cigüeñal del motor, y envía la información a la unidad de control del sensor para su procesamiento.

El principio de funcionamiento del sensor de revoluciones radica en la detección de las variaciones magnéticas que se desarrollan entre el captador del sensor y el elemento de giro, que puede variar según el tipo de sensor. La información captada es traducida a una señal eléctrica y enviada a la ECU (electronic control unit) para que determine el caudal de combustible que debe ser inyectado en el instante correcto. Esta señal también permite a la unidad de motor regular la presión de soplado del turbo y la recirculación de los gases de escape, así como reflejar las revoluciones del motor en el cuadro de instrumentos y, en ocasiones, reflejar la posición de la caja de cambios según configuración del fabricante.

Tipos de sensores de revoluciones

Se pueden distinguir dos tipos de sensores en función de la posición donde se ubiquen en el motor. Ambos sensores colaboran para transmitir la información precisa a la ECU:

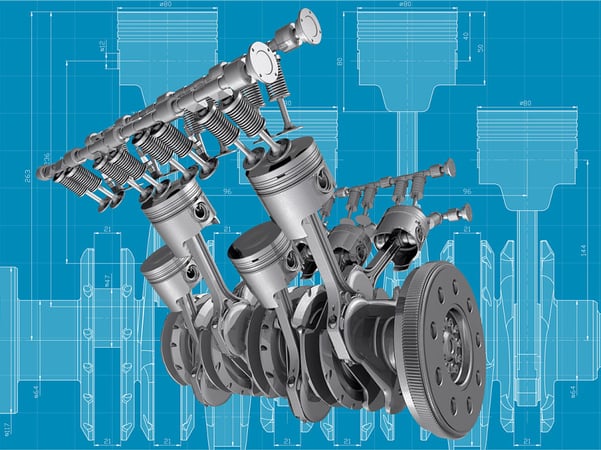

• Sensor situado en el cigüeñal. Este sensor cigueñal informa a la centralita acerca de la velocidad a la que gira el cigüeñal, que es el movimiento que alimenta al motor, y acciona la marcha del vehículo. Con esta información, la unidad de control del motor ubica la posición de los pistones y determina los tiempos de inyección, así como el accionamiento del motor.

• Sensor situado en el árbol de levas. Este sensor controla la frecuencia de giro del árbol de levas que regula la apertura y cierre de las cámaras de combustión a través de las válvulas. Esta información es comunicada a la centralita del motor para sincronizar la activación de los inyectores.

En función de la tecnología de funcionamiento del sensor, se distinguen dos tipos:

• Sensor inductivo. Consta de un imán que polariza el elemento férreo giratorio. La alteración magnética generada en el imán se traslada a la bobina que lo cubre en forma de señal alterna. El resultado del pulso de corriente medida en ambos extremos de la bobina es la señal de salida del sensor que interpreta la centralita del motor.

_opt.png?width=417&name=pasted%20image%200%20(1)_opt.png)

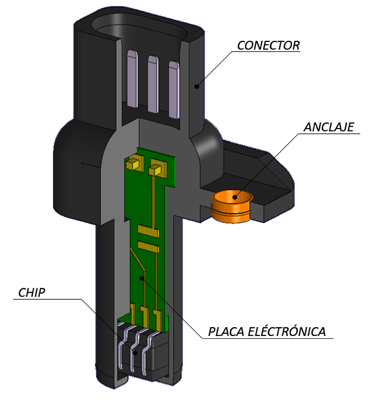

• Sensor de efecto Hall. Consta de un chip semiconductor anclado a una placa electrónica que, al ser sometida a la fuerza de un campo magnético, genera una señal eléctrica.

Posibles averías del sensor de revoluciones

En caso de que un vehículo presente un sensor de revoluciones en mal estado, normalmente el testigo de gestión de motor alerta de la avería, y puede verse afectado de los siguientes modos:

• Imposibilidad o dificultad para arrancar el vehículo, ya que la unidad de control del motor no conoce la posición exacta de los pistones y válvulas y, por lo tanto, no puede determinar cuándo inyectar y realizar el pulso de inyección.

• Error de lectura del contador de revoluciones en el cuadro de instrumentos.

• Pérdida de potencia, rateo o tirones en el motor provocados por una limitación del volumen del combustible inyectado y de la presión de soplado del turbo.

• Error en la recirculación de los gases de escape (aumento del nivel de expulsión de los mismos).

• Pérdida de la eficiencia del motor (aumento de consumo de combustible).

• Parada en marcha del motor.

• Desgaste por el colapso de los pistones, las bielas, el cigüeñal y las válvulas.

Consejos de mantenimiento

Esta clase de sensores son contactless, por lo que no están expuestos a desgaste mecánico. Este aspecto, sumado a que están instalados en zonas aisladas donde no se pueden ensuciar y están protegidos de cualquier agente externo, hace que sea un componente de gran durabilidad.

Eso no significa que no se deba seguir un protocolo de mantenimiento. De hecho, es recomendable revisar el sensor de revoluciones de forma periódica, generalmente, cada 25.000 km.

La primera actuación que debe llevarse a cabo es la comprobación de su correcto funcionamiento. Para ello, se deben verificar los valores obtenidos mediante la máquina de diagnosis y contrastarlos con los valores recomendados por el fabricante.

También deberá comprobarse el estado del cableado y conexionado del sensor, ya que cabe la posibilidad de que los cables se rompan por fricción o calentamiento y no den señal o den una señal intermitente.

Las averías descritas denotan la importancia de los sensores de revoluciones para el correcto funcionamiento del vehículo. Pese a tratarse de elementos que requieren de un bajo nivel de mantenimiento, asegurar su correcto funcionamiento o sustituir, si es necesario, el componente, garantizará el óptimo funcionamiento del motor y evitará que surjan averías imprevistas en carretera.