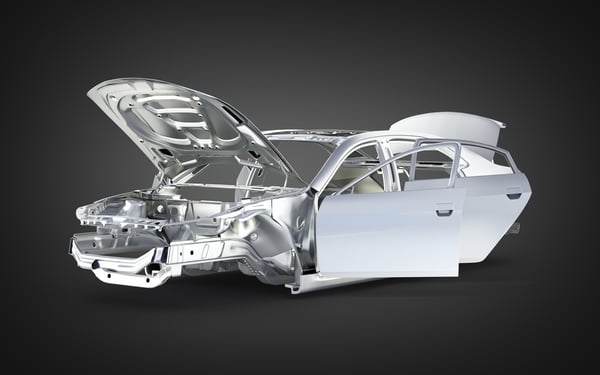

Los materiales para carrocerías de automóviles que se utilizan actualmente son muy variados. Esto es debido a que cada material ofrece una serie de ventajas, cualidades o peculiaridades que deben ser aprovechadas para conseguir determinados objetivos constructivos. Por eso es frecuente encontrar componentes, estructuras o carrocerías de coche en las que se combinan elementos de distinta naturaleza.

Esta forma de fabricar un vehículo responde, fundamentalmente, a la necesidad de reducir el peso y aumentar la resistencia y la seguridad del conjunto utilizando materiales más ligeros.

Principales materiales para carrocerías de automóviles

Los materiales para carrocerías de automóviles que más se han utilizado a lo largo de los últimos años son los siguientes:

- Aleaciones de hierro: acero y aceros aleados

- Aleaciones de aluminio

- Aleaciones de magnesio

- Plásticos y aleaciones de estos, con opción de estar o no reforzados

- Resinas termoestables con fibra de vidrio o de carbono

- Cristales

De estos seis materiales para carrocerías de automóviles, el acero es el que se ha usado tradicionalmente y el más utilizado hoy en día, seguido del plástico, el aluminio y la fibra de vidrio que, actualmente, está en desuso en coches utilitarios. Sin embargo, algunos vehículos de alta gama empiezan a integrar componentes de magnesio y de fibra de carbono.

En cuanto al protagonismo de cada material, el acero está presente en la gran mayoría de automóviles, especialmente en los de gama baja y media. En vehículos de segmento medio, también es común encontrar algunas piezas de aluminio, como el capó o las aletas. En cambio, cuando se habla de vehículos de gama superior, el aluminio gana protagonismo, de forma que en el mercado hay vehículos con carrocerías mayoritariamente fabricadas con aluminio, como el Audi TT, el Audi Q7 o el Range Rover Evoque.

Para más información sobre el uso del aluminio en la fabricación de carrocerías, se puede visitar el siguiente enlace.

Poniendo el foco en las ruedas del coche, las llantas pueden ser de acero forjado, embellecidas con tapacubos de plástico, o de aleación de aluminio o magnesio, cuando la versión del vehículo es superior.

Por otro lado, los plásticos han ganado muchísimo protagonismo en las últimas décadas y gozan de una presencia muy significativa en el automóvil actual (hasta un 50 % de las piezas de algunos vehículos son de plástico), especialmente en lo que a guarnecidos e interiores del vehículo se refiere. Asimismo, los fabricantes también han incluido este material en algunos componentes exteriores de la carrocería como los parachoques delantero y trasero, los accesorios de personalización, el cuerpo y la carcasa de los retrovisores, así como molduras y algunos embellecedores. Así, es habitual encontrar vehículos con aletas delanteras de plástico como la del Renault Clio, u otros casos menos comunes como el del Citroen C4 Coupé, que monta un portón trasero de material sintético.

Siguiendo con los materiales plásticos, la fibra de vidrio se utiliza generalmente como refuerzo de estos, formando un material compuesto, en componentes estructurales como los frontales delanteros. También es empleada junto a una resina termoestable, de base poliéster o epoxi, para formar otro material compuesto conocido como composite. Estos se utilizan mayoritariamente en accesorios tuning y en algunas piezas del vehículo como las aletas delanteras (Citroen C8 2004) o los portones traseros (Citroen Xantia), aunque en algunos modelos de Renault Space se llegó a fabricar la carrocería completa con este material.

Características y clasificación técnica de los principales materiales para carrocerías de automóviles

Puesto que los distintos materiales para las carrocerías de los automóviles son susceptibles de ser unidos, fijados y reparados en el taller, es necesario conocer sus características para utilizar las herramientas correctas y adecuar los procesos de reparación, de ensamblado y de unión a cada situación concreta de trabajo. A continuación se analizan las características de los principales materiales utilizados en la fabricación de carrocerías para automóvil.

Aleaciones de hierro

El hierro como tal es un metal blando, pesado y muy sensible a los efectos de la oxidación y la corrosión. A pesar de ello, es un material fácil de conformar, de reparar y soldar, y es económico. El hierro empleado como material para las carrocerías de automóviles es aleado con pequeños porcentajes de carbono (entre 0,1 y 0,3 %). Estos aceros son conocidos como aceros suaves o de bajo contenido en carbono. Además, también se les añade silicio, manganeso y fósforo para mejorar sus propiedades mecánicas de forma directa o indirecta. En otros casos más concretos, los aceros suaves son aleados con determinados porcentajes de metales como el niobio, el titanio o el boro, o se les aplican tratamientos de mejora específicos como el temple o el revenido para obtener aceros más resistentes o con comportamientos concretos ante una colisión.

Por otro lado, la resistencia a la oxidación se consigue mediante la adición de pequeños porcentajes de aluminio o con tratamientos de mejora como el galvanizado, el electrocincado o el aluminizado.

Por tanto, según los metales de aleación incluidos en su composición, los aceros se clasifican y subclasifican del siguiente modo:

- Aceros convencionales o para la estampación.

- Aceros de alta resistencia: aceros IF, microaleados, refosfrados y Bake Hardening.

- Aceros de muy alta resistencia: aceros Ferrita Bainita, TRIP, de doble fase y de fase compleja.

- Aceros de ultra alta resistencia: de alta resistencia y ductilidad (Fortiform), al boro y martensíticos.

Las principales características de estos aceros se describen en el siguiente enlace, mientras que en este otro se pueden consultar sus niveles de resistencia.

Para determinar con exactitud si un componentes del vehículo es de acero, basta con efectuar una prueba de imantado, mientras que el tipo concreto de aleación puede conocerse consultando la documentación técnica del fabricante.

Aleaciones de aluminio

El aluminio es un metal blando que presenta unos niveles de resistencia inferiores a muchos de los aceros y que, además, es más caro y complicado de reparar y soldar. Sin embargo, reduce el peso respecto al acero hasta en un 35 % y la oxidación que presenta no es visible ni descompone el material con el paso del tiempo.

El aluminio utilizado como material para las carrocerías de automóviles está aleado con metales como el magnesio, el cinc, el silicio o el cobre, además de poder incluir otros metales como el hierro, el manganeso, el circonio, el cromo o el titanio para acrecentar sus propiedades mecánicas. Opcionalmente, para mejorar el comportamiento de este metal ante los procesos de soldadura, también se le añade escandio.

Las aleaciones de aluminios se clasifican según la serie a la que pertenecen, de forma que las más empleadas en automoción forman parte de las series 5000, 6000 y 7000.

Otra forma de clasificar estas aleaciones es a través de la posibilidad de que admitan tratamientos de mejora de temple o no. De este modo, las de las series 6000 y 7000 son templables o bonificables, mientras que las de la serie 5000 no lo son.

Materiales sintéticos

El uso del plástico se ha incrementado gracias a su reducido peso, a las mayores posibilidades de diseño que ofrece, a su resistencia a la oxidación y a su bajo coste. Por el contrario, sus principales problemas son que se degrada con el paso del tiempo si no es recubierto y que requiere de unos procesos de preparación del soporte y reparación muy escrupulosos.

Los polímeros empleados en automoción se agrupan del siguiente modo:

- Termoplásticos, como el Policarbonato (PC), el Polipropileno (PP), la Poliamida (PA), el Polietileno (PE), el Acrilonitrilo butadieno estireno (ABS) o combinaciones entre ellos.

- Termoestables, como las Resinas Epoxi (EP), los plásticos reforzados con fibra de vidrio (GRP), como los PPGF30, o las resinas de poliéster no saturadas (UP).

- Elastómeros, como los derivados de los cauchos y poliuretanos.

El tipo de plástico puede ser identificado a través de su código de marcado, de su documentación técnica o realizando determinadas pruebas.

Cristales

Según la posición que ocupan, los cristales del vehículo se clasifican de esta forma:

- Luneta trasera

- Luna delantera

- Ventanillas laterales

- Cristales de custodia

Respecto a la tipología de los cristales, se diferencian las siguientes variantes:

- Cristales laminados. Están formados por dos cristales adheridos a una lámina plástica de Polivinil Butiral (PVB) que queda intercalada entre ambos. La introducción de la lámina elimina el riesgo de fragmentación del cristal, permite el tintado o ahumado y favorece la adherencia.

- Cristales templados. Se trata de cristales a los que se aplica, durante el proceso de obtención, un tratamiento de temple en combinación con una fuerte compresión. Esto aumenta significativamente su punto de rotura, aunque, tras superar este límite, el cristal se rompe en multitud de fragmentos.

La identificación del tipo de cristal, así como otra información sobre el mismo, viene serigrafiada en el propio vidrio. Por último, cabe señalar que las lunas constituyen un elemento de seguridad que influye directamente en la claridad visual que tiene el conductor y en la absorción de energía en determinados tipos de colisiones, por lo que es fundamental mantenerlas en buen estado, así como repararlas o sustituirlas cuando proceda utilizando métodos de desmontaje, montaje y pegado de lunas homologados por los fabricantes.

Conclusión

La utilización de distintos materiales para las carrocerías de los automóviles responde a la necesidad de los fabricantes de adaptarse a las funciones concretas de cada pieza del coche. Por otro lado, las estrictas normativas anticontaminación obligan a reducir el peso del vehículo, motivo por el cual ha aumentado la introducción de nuevas aleaciones metálicas y de materiales sintéticos. Esta variedad obliga al profesional del taller a formarse más activamente para tratar cada material como corresponda.