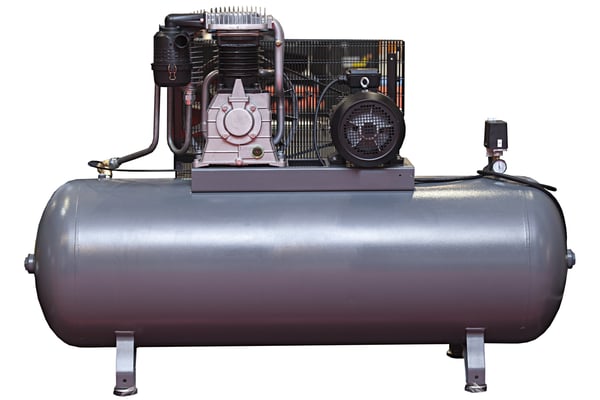

Los compresores de aire comprimido son uno de los componentes que forman parte de cualquier red neumática destinada a suministrar, en unas determinadas condiciones, aire a las herramientas neumáticas para que puedan funcionar. La utilidad concreta del compresor es aspirar el aire atmosférico y tratarlo de una forma específica en su interior para que, a su salida, actúe como fuente de energía.

Posteriormente, el aire aspirado pasa a un dispositivo enfriador que reduce la temperatura del aire para que ocupe menos volumen antes de ser almacenado en el calderín o tanque. Con ello, se aumenta la capacidad de suministro de la red neumática, incrementando su eficiencia.

Clasificación general de los compresores de aire comprimido

Según la forma en que tratan el aire aspirado, los compresores se clasifican del siguiente modo:

- Compresores de desplazamiento positivo. Estos son los más comunes y utilizados en la actualidad. Basan su funcionamiento en la compresión del aire en su interior para que, a su salida, la tendencia de este a retornar a su estado inicial de presión atmosférica sea aprovechada como fuente de energía.

- Compresores dinámicos. En este caso, una vez el aire está dentro del compresor, es acelerado a gran velocidad para obtener una determinada cantidad de energía cinética, que se transforma en presión estática de salida y es utilizada como fuente de energía para hacer funcionar las herramientas neumáticas.

Tipos de compresores de aire

La variedad de compresores de aire comprimido en el mercado es muy amplia para ajustarse a distintas aplicaciones y usos concretos. Los compresores de desplazamiento positivo más comunes son los siguientes:

- Los de pistón con o sin lubricación

- Los de tornillo con o sin lubricación

Otros compresores que se enmarcan dentro de este grupo son los de paletas, los de velocidad variable, los de media o alta presión, los de tipo scroll o los generadores de nitrógeno, entre otros.

Por el contrario, los compresores de aire comprimido dinámicos más empleados se dividen en los de tecnología centrífuga radial y los centrífugos axiales.

De entre todos estos tipos de compresores, a continuación, se analizan los de pistón y los de tornillo, por ser los más usados en el sector del automóvil.

1. Compresores de pistón

Este tipo de compresor es uno de los más utilizados en el sector industrial en empresas con consumos de aire comprimido moderados o medios, como pueden ser los talleres de mecánica o incluso en talleres de carrocería y pintura con pocos trabajadores. También, muchos de los compresores comercializados para uso doméstico presentan esta tecnología.

La constitución interna de estos compresores es similar a la de los motores térmicos empleados en los vehículos actuales. Así pues, el aire aspirado es dirigido, a través de una válvula de admisión, hacia el interior de un cilindro en el que hay un pistón. Este pistón está anexado (a través de un bulón) a la biela, la cual, a su vez, queda unida a un cigüeñal, de modo que el giro del cigüeñal desplaza la biela posibilitando que el pistón suba o baje dentro del cilindro.

El ciclo completo de compresión del aire se divide en las siguientes cuatro fases:

- Preparación para el aspirado de aire que se encuentra a presión atmosférica. El pistón sube hasta el punto muerto superior.

- Aspiración del aire. Se abre la válvula de admisión y el pistón empieza a descender generando la succión del aire.

- Llenado del cilindro. El pistón sigue descendiendo hasta llegar al punto muerto inferior, momento en el cual el cilindro está lleno de aire y se cierra la válvula de admisión.

- Compresión del aire y liberación del aire comprimido. Con las válvulas cerradas, el pistón empieza a ascender comprimiendo el aire, hasta el momento en el que se abre la válvula de escape para expulsarlo totalmente comprimido y que sirva como fuente de energía.

La principal ventaja de estos compresores de aire comprimido es su menor coste y la gran variedad comercializada, tanto para uso industrial como doméstico. Por contra, su eficiencia es menor y tienen una mayor tendencia a sobrecalentarse con el trabajo prolongado, lo que puede provocar la dilatación o gripado de sus componentes internos, especialmente si no se lleva a cabo un mantenimiento preventivo y correctivo acorde a las indicaciones del fabricante.

2. Compresores de tornillo

Los compresores de tornillo, conocidos también como helicoidales, son equipos de uso exclusivo industrial. Están indicados para abastecer a empresas de mayor tamaño en las que los consumos de aire son mayores, por lo que son la opción más recomendable para talleres de chapa y pintura. Además, son más eficientes y silenciosos. Sin embargo, su principal inconveniente es su coste.

El mecanismo interno de este compresor está compuesto por una entrada de aire, dos tornillos sinfín o rotores helicoidales que engranan entre sí y giran dentro de una carcasa en sentido opuesto, un motor eléctrico para mover los tornillos y una salida para el aire comprimido.

La compresión de aire en este caso se efectúa en tres fases:

- Aspiración del aire. El aire del exterior que se encuentra a presión atmosférica entra por el lado de aspiración y se empieza a introducir en las cámaras existentes entre las helicoides de los tornillos sinfín.

- Compresión del aire. El aire va avanzando a través de las cámaras y se va comprimiendo a medida que el volumen de estas se va reduciendo.

- Liberación del aire comprimido. Finalmente, cuando el aire llega a las últimas cámaras, está comprimido y preparado para ser expulsado por el lado de presión y ser utilizado como fuente de energía.

Criterios básicos para la elección del compresor de aire comprimido

En primer lugar, hay que determinar si el uso que se la va a dar es doméstico y, por ello, ocasional, o industrial y frecuente.

A continuación, se deben valorar las características técnicas del compresor, especialmente cuando su uso va a ser industrial, ya que debe tener unas funcionalidades muy concretas que sean acordes a la actividad desempeñada y el consumo de aire requerido. Las características técnicas que se han de valorar y ponderar son las siguientes:

- El caudal de aire que es capaz de suministrar, medido generalmente en litros por minuto (l/min o l/1’), aunque también en pies cúbicos por minuto (PCM O CFM) o m3/min.

- La presión de aire que es capaz de aportar, medida en bar o Psi (libras por pulgada cuadrada).

- La potencia que posee, representada en caballos de fuerza (HP), en caballos de vapor (CV) o en kilovatios (KW).

- La capacidad de almacenamiento del calderín o tanque, calculada en litros, que puede almacenar.

- El tipo de arranque que presenta, pudiendo ser de arranque directo o de tipo estrella triángulo. Este último es el más recomendable porque reduce los picos de intensidad propios de los motores al iniciar su funcionamiento y, por tanto, los elevados consumos eléctricos en esta fase. Para ello, esta tecnología realiza el arranque inicial con un menor voltaje (estrella) y, una vez ha adquirido ciertas revoluciones, la potencia ofrecida se incrementa hasta llegar a su valor nominal de funcionamiento (triángulo).

En el siguiente enlace se puede ver una explicación detallada de estas características, así como ejemplos concretos de aplicaciones y criterios de elección.

Conclusión

La variedad de compresores de aire comprimido en el mercado es muy amplia y, aunque todos ellos comparten función y tienen características técnicas similares, es muy importante prestar atención a las ventajas e inconvenientes de cada uno, así como a las prestaciones reales que ofrecen. Solo de esta forma la elección del compresor se va a ajustar a las necesidades de los usuarios y del trabajo realizado.